Was ist MIG-Schweißen?

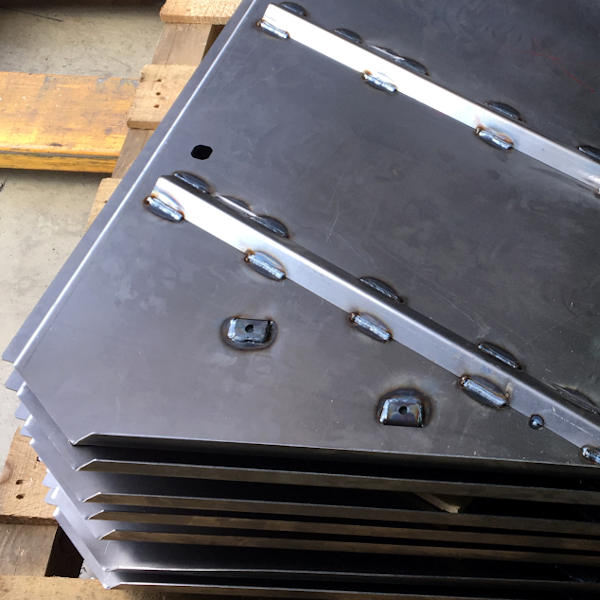

Das Metall-Inertgas-Schweißen (MIG-Schweißen) ist ein Verfahren des Metallschutzgasschweißens. Metallschutzgasschweißen ist der Gruppe der Schmelzschweißverfahren zuzuordnen. Mit dem MIG-Schweißen wird eine dauerhafte Verbindung zwischen zwei oder mehr Werkstücken hergestellt. An der Verbindungsstelle der beiden Werkstücke wird Werkstoff geschmolzen um die beiden Teile zusammenzufügen. Als Elektrode dient ein Schweißzusatz der mit im Schweißbrenner geführt wird. Die Elektrode selbst schmilzt beim Schweißprozess mit ab. Ein inertes Gas wird als Schutz vor Umwelteinflüssen eingesetzt. Von einem inerten Gas wird gesprochen, wenn ein Gas nicht an chemischen Vorgängen beteiligt ist. Beim MIG-Schweißen wird meist Argon, Helium oder deren Gemische als Inertgas verwendet. Beim MIG-Schweißen können Materialien wie Aluminium, Kupfer, Magnesium und Titan geschweißt werden.

Wie funktioniert MIG-Schweißen?

Das Werkstück liegt auf einer Werkbank und ist durch eine Klemme mit einer Stromquelle verbunden. Als Stromquelle dient ein Schweißgerät, mit welchem die Stromstärke geregelt werden kann. Der Zusatzwerkstoff, meist in Form eines Schweißdrahts, wird im Schweißbrenner mitgeführt. Sobald der Schweißzusatz das Werkstück berührt, entsteht ein Lichtbogen. Das eingesetzte Inertgas beeinflusst den Schweißprozess nicht, sondern schützt vor Umwelteinflüssen. Im Schweißbrenner wird neben dem Zusatzstoff auch das Inertgas an die Schweißnaht gebracht. Der entstehende Lichtbogen ist so heiß, dass das Werkstück an der Kontaktfläche und der Schweißdraht geschmolzen werden. Beim Abkühlen verbinden sich die geschmolzenen Werkstoffe und eine dauerhafte Verbindung entsteht.

Wofür wird MIG-Schweißen eingesetzt?

Mit MIG-Schweißen können bereits dünne Bleche miteinander verbunden werden. Weitere Werkstoffarten die mit MIG-Schweißen geschweißt werden sind:

- Kupfer

- Aluminium und Aluminiumlegierungen

- Andere nichteisenmetallische Werkstoffe

MIG-Schweißen wird z.B. in folgenden Industriebereichen eingesetzt:

- Kraftfahrzeugbau

- Maschinenbau

- Rohrleitungsbau

- Behälterbau

Was muss beim MIG-Schweißen beachtet werden?

Vor dem Schweißprozess muss die Oberfläche des Werkstücks vorbehandelt werden. Da die Oberfläche metallisch blank sein muss, werden Fett, Rost, Schmutz und Farbe entfernt. Beim MIG-Schweißen hat das Inertgas keinen Einfluss auf die Schweißverbindung. Das Inertgas ist sehr anfällig gegen Luftströmungen und Wind. Es ist daher wichtig, dass der Arbeitsplatz windgeschützt ist. Weiterhin ist wichtig, dass die richtige Stromstärke eingestellt wird. Die benötigte Stromstärke ist abhängig von der Dicke und des Werkstoffs der Werkstücke. Beim Schmelzprozess entsteht kein Rauch, daher wird auch kein zusätzlicher Abzug benötigt. Allerdings sollte nach dem Schweißen auf eine gute Lüftung des Arbeitsplatzes geachtet werden. Als persönliche Sicherheitsausrüstung sind ein Schweißerhelm, feuerfeste Handschuhe und eine Schweißschürze beim MAG-Schweißen notwendig.

Vor- und Nachteile von MIG-Schweißen

Das MIG-Schweißen hat diverse Vor- als auch Nachteile, die in der nachfolgenden Tabelle dargestellt sind:

|

Vorteile |

Nachteile |

|

|

Unterschiede zu WIG- und MAG-Schweißen

Die drei Schweißarten WIG-, MIG- und MAG-Schweißen sind sehr wahrscheinlich die am häufigsten genutzten Schweißarten [Hier könnte die beiden anderen Texte über WIG und MAG als Hyperlinks eingefügt werden]. Bei allen drei Verfahren wird ein Schutzgas beim Schweißprozess verwendet. Während bei WIG- und MIG-Schweißen ein Inertgas (z.B. Argon oder Helium) verwendet wird, kommt beim MAG-Schweißen ein Aktivgas zum Einsatz. Ein Aktivgas nimmt gezielt Einfluss auf die Parameter beim Schweißprozess. Hier wird vor allem reines Kohlenstoffdioxid eingesetzt. Teilweise werden auch Argon und Sauerstoff als Zusatz hinzugemischt. Das Inertgas beim WIG- und MIG-Schweißen nimmt keinen Einfluss und dient lediglich dem Schutz des Schweißprozesses vor Umwelteinflüssen. Ein weiterer Unterschied ist die Führung des Schweißzusatzes. Beim WIG-Schweißen wird der Schweißzusatz extern zugefügt. Dieser wird mit der zweiten Hand gehalten und dem Schweißprozess hinzugegeben, da die Wolfram-Elektrode nicht abschmilzt. Beim MIG- und MAG-Schweißen wird der Schweißzusatz meist in Form von Draht direkt mit in dem Schweißbrenner geführt. Der Draht dient als Elektrode und schmilzt während des Schweißprozesses ab. Mit dieser Technik sind beim MIG- und MAG-Schweißen somit längere Schweißnähte möglich als beim WIG-Schweißen. Auch kann einhändig geschweißt werden. Für Anfänger ist das MIG- und MAG-Schweißen somit schneller und einfacher zu erlernen als das WIG-Schweißen.